CamperLife è andato in visita con la rete Mc Louis Italia al polo produttivo Trigano Van. Tra i “plus” della produzione, l’isolamento termico acustico, l’esclusivo taglio cabina e rigorosi controlli qualità

Val di Sangro in Abruzzo è un vero toccasana per furgoni e van. Terra ricca di maestranze capaci e meritevoli, ha come caposaldo lo stabilimento Sevel dove dal 1978 nascono i Fiat Ducato e non solo.

La società è nata infatti come joint-venture fra il Gruppo Fiat (l’attuale FCA) e il Gruppo francese PSA.

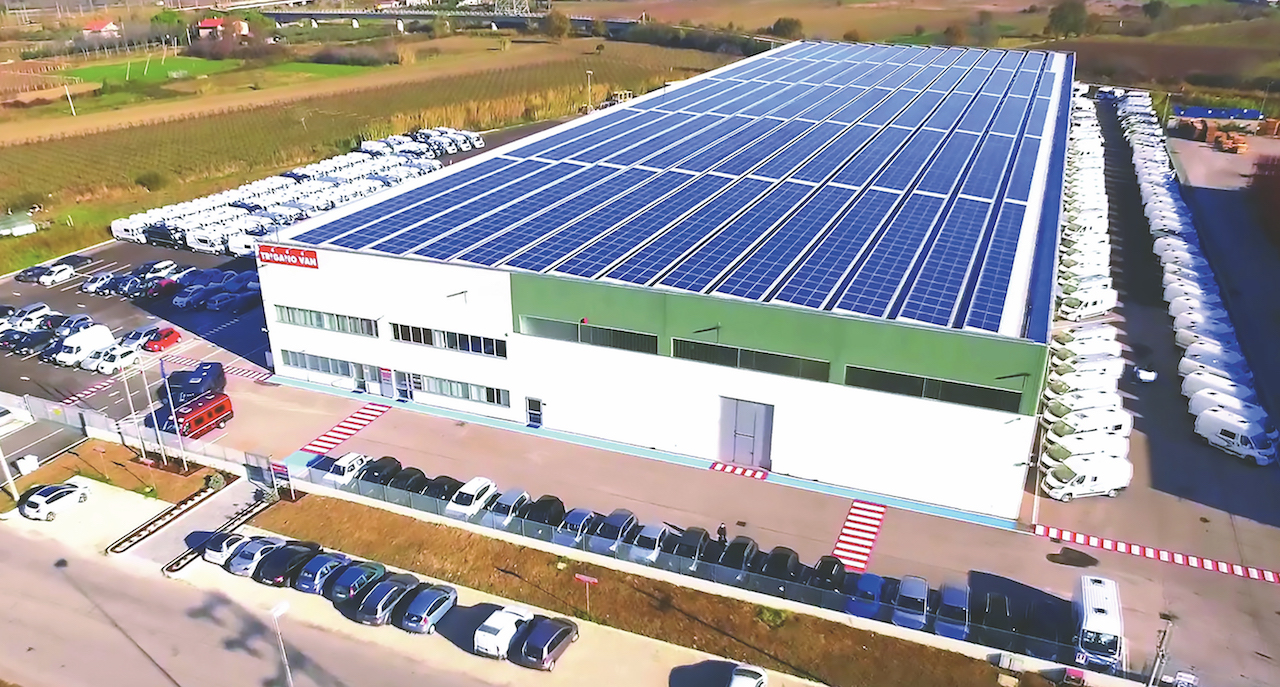

Confinante con questo polo produttivo da dicembre 2016 si è sviluppato lo stabilimento Trigano Van che dal 2004, trasformando i furgoni nati in Sevel, produce i van proposti in Europa dai marchi del Gruppo Trigano come Benimar, Challenger, Chausson, CI, Karman, Mc Louis, Rimor e Roller Team.

Tra questi, il più recente ad avere nel catalogo per l’Italia anche i furgonati - oltre a semintegrali, mansardati e motorhome - è MC Louis che da poco più di un anno propone anche da noi i già apprezzati all’estero furgonati Menfys.

Come per i furgonati degli altri brand, i Menfys sono disponibili nelle classiche tre lunghezze del Fiat Ducato e nelle diverse potenze disponibili della meccanica che ricordiamo sono: 5410 mm, 5995 mm e 6365 mm con portata 33 e 35 quintali e con motore 2,3 MJ – 120, 140, 160 e 180 CV.

Per far conoscere a questa rete vendita le qualità nascoste dei furgonati prodotti da Trigano Van, quale migliore occasione se non quella di un corso di formazione tecnica realizzato proprio dove i van nascono?

Un'opportunità alla quale ha aderito con interesse anche CamperLife riportando in questo articolo le fasi più salienti: da quando il furgone entra in produzione, fino al momento che è pronto per essere consegnato alla concessionaria.

Prima però deve avere superato ben 6 controlli qualità che vengono eseguiti sulla totalità della produzione nel rispetto degli alti livelli di innovazione tecnologica ed efficienza dello stabilimento. Del resto la volontà da parte di tutto il gruppo di lavoro di Trigano Van è quella di tendere all’obiettivo zero: zero difetti, nessun guasto.

L’isolamento del van

Elemento determinante che qualifica i veicoli realizzati da Trigano Van è la particolare coibentazione della scocca realizzata con materiali performanti che assicurano un efficace isolamento termico acustico e l’assenza di ponti termici sulla copertura totale della parte abitativa. Ecco le fasi lavorative dedicate espressamente all’isolamento.

I furgoni Fiat Ducato arrivano in Trigano Van con la carrozzeria adeguatamente predisposta per l’applicazione di finestre, oblò e dei vari componenti, come le bocchette dell’acqua, aeratori a tetto, sportello per il serbatoio estraibile del wc, etc.

Inoltre, su tutti è stato tolto anche il cielo della cabina e predisposto il frontale per l’eventuale oblò panoramico.

Già presente anche la coibentazione del pavimento che formerà con il piano di calpestio il sandwich ancorato sopra al pianale. All’interno del furgone l’isolante utilizzato è un film flessibile in poliestere di spessore 20 mm integrato su una faccia da una pellicola in alluminio.

Sull’altro lato per l’ancoraggio alla scocca ha del biadesivo molto tenace e resistente agli sbalzi termici. Grazie alla malleabilità del film, l’solante viene applicato su pareti e tetto, compreso montanti e fianchetti avvolgendo totalmente la parte abitativa del van. Questo particolare isolamento termico è stato testato in camera climatica superando la normativa EN 1646.

Vale a dire: un veicolo posto a -15° deve raggiungere +20° in 4 ore. E i Van Menfys, come i rispettivi cugini degli altri brand, nella configurazione base ha raggiunto a pieni voti l’obiettivo in 3 ore e mezzo. Una prestazione che gli ha permesso di ottenere il “Grado 3” paragonabile alle performance di un semintegrale o di un camper equivalente lungo 7,40 metri con scocca e materiali più performanti rispetto a quelli di un furgonato con le pareti esterni in lamiera.

Da non trascurare che l’utilizzo di materiali fonoassorbenti come la fibra di poliestere riduce il rumore percepito all’interno del van, ad esempio in caso di pioggia è percepito -37% nella dinette e -30% nella zona posteriore.

Il taglio cabina: attrezzato o con oblò panoramico

Caratterizza la produzione 2020 di Trigano Van il taglio della cabina che ha eliminato la tipica cappelliera sul fronte della cabina. Il risultato è una zona anteriore più dilatata e vivibile, rendendo i nuovi van quasi dei piccoli semintegrali. L’interno nella versione base ha un contra-stampo a tetto con tasche portaoggetti e tasca porta occhiali centrale che viene applicato durante il montaggio dei vari componenti.

In opzione è inserito nel frontale il tetto panoramico Sun-roof con cornice esterna in metacrilato nero e vetratura interna in cristallo stratificato con serigrafia perimetrale anti-sole. E’ intuitivo che con questo accessorio l’interno acquista in luminosità e panoramicità, mentre con il contro-stampo è all’insegna del comfort e della praticità.

L’assemblaggio prevede un incollaggio sul perimetro esterno del taglio della lamiera utilizzando del primer che viene applicato sul fondo nel canale di riferimento del supporto rinforzando il potere dell'adesivo utilizzato.

L’oblò panoramico, testato prima della messa in produzione, ha superato tutte le prove: da quella in camera climatica, ai vari test vibrazioni, infiltrazioni e visivi realizzati durante le verifiche.

Montaggio arredi interni

Seguendo le diverse fasi di produzione il van prende forma, a dispetto dei diversi allestimenti e modelli presenti nella stessa linea. Questo grazie all’utilizzo di una linea di assemblaggio denominata Mixed-Model che permette di diversificare modelli, arredi, mobilio e dotazioni. Su tutti si completa la costruzione posizionando e sigillando finestre e oblò, installando i serbatoi, i bagni, gli impianti, per completarsi con materassi e cuscini.

Test e verifiche di sicurezza

In fase produttiva il 100% dei veicoli è sottoposto a 4 livelli di controllo: dall’ingresso in catena, alla spedizione con pesatura elettronica di ogni veicolo prima della consegna, passando per 6 postazioni di controllo qualità. Si inizia con il controllo Chassis in accettazione arrivi, quindi con il collaudo degli impianti: gas, idrico e termico.

Segue un controllo qualità (estetico, funzionale, rumorosità e montaggio) del veicolo in uscita dalla linea prima di essere portato al controllo impermeabilizzazione “test pioggia” della durata di 45 minuti per un van standard e di 90 minuti per quelli con Sky roof, che in aggiunta hanno un ulteriore test dopo10 giorni. Infine, nel caso di eventuali difetti riscontrati nel corso dei vari test, il van passa al reparto rilavorazioni per il ripristino e ottenere così il controllo finale di qualità.

I NUMERI

LINEA PRODUTTIVA

29 le fasi di lavorazione, di cui 5 riservate

al controllo qualità

24 veicoli: la produzione giornaliera di van

CONTROLLO QUALITA’

6 postazioni di cui 1 esterna

Accettazione veicolo - Controllo itinerante - Controllo impianti - Controllo uscita linea - Controllo completo qualità - Test pioggia (esterna)

CONTROLLI SU IL 100% DEI VEICOLI

Test funzionali

Test impianti e componenti

Test qualità materiali

Test estetici

I NUMERI DI TRIGANO VAN

Superfice totale attuale: mq 28,000

di cui 17,200 coperti

Dipendenti: 206

Produzione:

2004: 400 van

2009/2013: da 710 a 1.140

veicoli prodotti

2016 nuovo stabilimento

produttivo: 3.500 i van prodotti

2019: 5.265 van

2020: previsti circa 6.800 van